Завод «Фольксваген» в Калуге открылся в 2007 году, а спустя два года перешёл на работу полного цикла. Это одно из крупнейших предприятий области, где трудятся около пяти тысяч сотрудников. Здесь собирают машины «Фольксваген Тигуан», «Фольксваген Поло» и «Шкода Рапид».

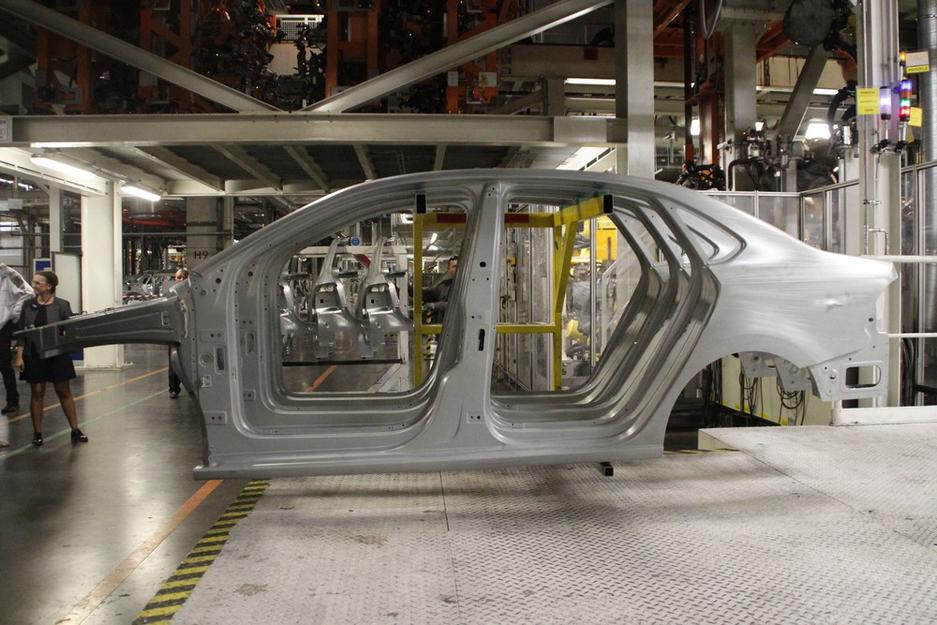

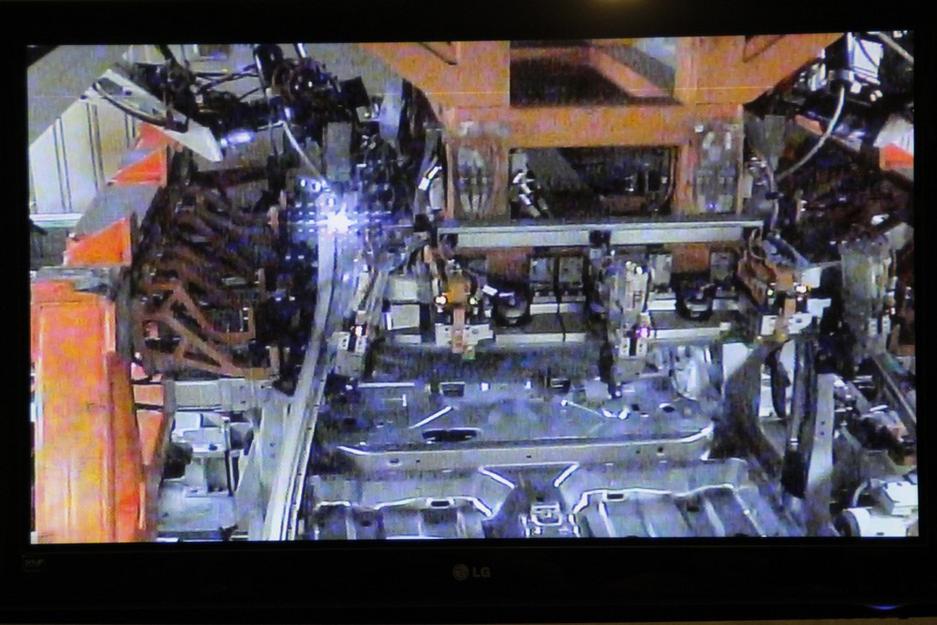

Начинается все с линии сборки кузова. Отдельные его части стыкуются на конвейерной линии и отправляются на сварку. Чёткими движениями эти железные роботы-змеи, извиваясь как живые, достают до самых недоступных мест. Всего в кузове больше 50 точек сварки. С помощью подъёмного механизма женщины берут из стопки крыш одну и опускают её на основания, промазанные клеем. Дальше конструкция отправляется в бокс лазерной сварки. Он закрыт для персонала, а происходящее можно увидеть на экране телевизора: лазерные струи приваривают крышу к основанию и рёбрам жёсткости будущего автомобиля.

После выхода из закрытого бокса швы очищают лазером. Это уже подготовка к покраске. Далее этап проверки качества. Два робота делают фотографии с каждой точки сварки. Их будут хранить на заводе в течение 10 лет.

Пока в одной части огромного цеха собирается кузов, в другой люди подготавливают двери для машин. Каждую надёжно закрепляют в «тисках». Сварочные аппараты свисают сверху, человеку нужно лишь направить прицельный удар сварки на нужную точку – и готово!

Впереди самый чистый, практически стерильный цех на заводе. Гостям вход в него запрещён, да и сотрудникам нужен специальный допуск. Такая стерильность нужна для качественной покраски: даже маленькая пылинка способна испортить всю работу и кузов придется убирать в брак, а это лишние убытки. Поэтому посмотреть, как идёт покраска, можно только на сайте компании или на фотографии в коридоре.

Готовый остов спускают на линию сборки, где его фаршируют всем тем, что мы привыкли видеть в машине – от руля до ремней безопасности. Кузов медленно движется вместе с линией, пока мастера вручную вклеивают стекла, вставляют электронику. Рабочие места оборудованы мобильными креслами. Оператор линии сборки садится в него, удобно въезжает в кабину и монтирует необходимые детали.

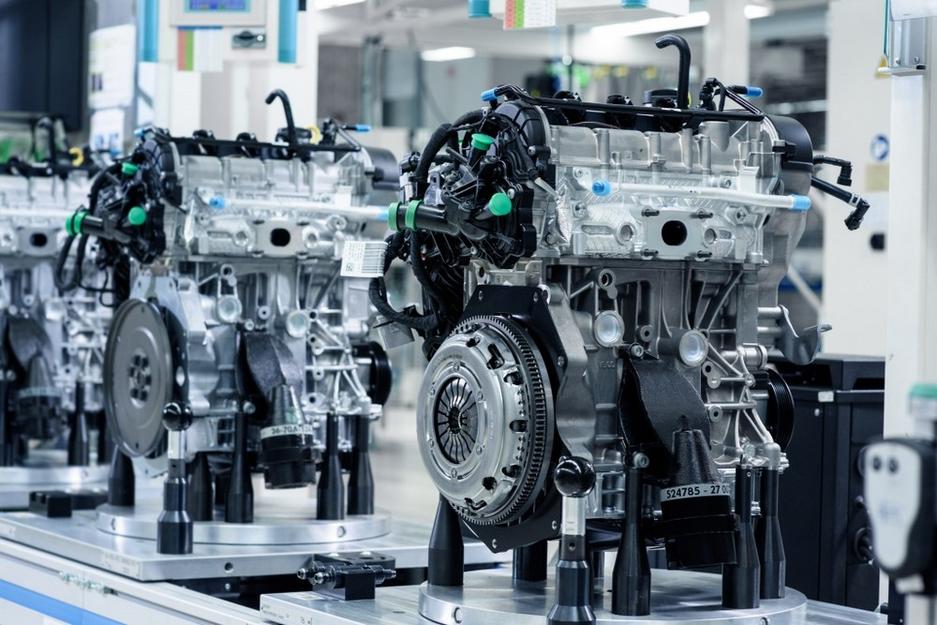

Постепенно кузов обрастает капотом, дверями, электроникой, подвеской и приближается к главному событию своей жизни – «свадьбе». Так на заводе называют момент воссоединения машины с мотором, на который уходит не больше минуты. Кузов на крепежах едет сверху, а внизу на платформе его уже ждёт мотор. Подъезжая к месту стыковки, кузов на некоторое время зависает, а платформа с мотором поднимается, и мотор накрепко вживляется в автомобиль.

После этого сборщики вручную собирают ходовую часть, оформляют салон, ставят сиденья, надевают колеса, и выходя из зала сборки мы уже наблюдаем, как автомобили делают свои первые метры на собственном ходу.

Автогигант ничего не делает впрок – каждая машина уже заказана дилерами и ждёт своего владельца. Раньше завод работал в три смены, но в из‑за того, что продажи машин в стране упали, перешёл на две. Стремясь снизить издержки, в прошлом году здесь же, в Калуге, «Фольксваген» запустил производство двигателей. К концу апреля 2016 года с конвейера сошел 50-тысячный двигатель, а двумя месяцами ранее, в феврале, автогигант отметил выпуск миллионного автомобиля. В нём уже стоял двигатель локального производства. Всего же концерн «Фольксваген», по его данным, за прошлый год завоевал 10,3 % российского авторынка.

Ирина Дудка